| 公司介绍 |

科技创新 | 中电四公司以AI技术引领半导体先进制程工程设计智能化发展

导读

人工智能深度融入半导体先进制程工艺设计,已从技术愿景迅速转化为驱动产业跃升的核心引擎。中电四公司立足海量工程实践与设计数据,通过构建自有的三维设备形体库、智能化布局平台及多目标优化算法,成功将AI赋能于工艺参数优化、产线布局仿真与设计空间探索等关键环节。有效克服了传统高成本、长周期仿真的固有瓶颈,实现了从“前向预测”到“逆向寻优”的能力跃迁。随着在成都、北京等多个重大项目的成功应用,已验证了该技术路径的可行性与高效性,为提升工艺窗口、保障产能时效、降低开发风险提供了切实可行的智能解决方案。

1、构建自有三维设备形体库、智能化布局平台及多目标优化算法

人工智能(AI)在半导体工艺流程设计中的应用,是其在先进制程中发挥核心作用的关键一环。在极度复杂的半导体制造过程中,每一个工艺步骤的顺序、参数和相互作用都至关重要。AI 通过其强大的数据分析、模式识别和优化能力,正在彻底变革传统的设计模式。

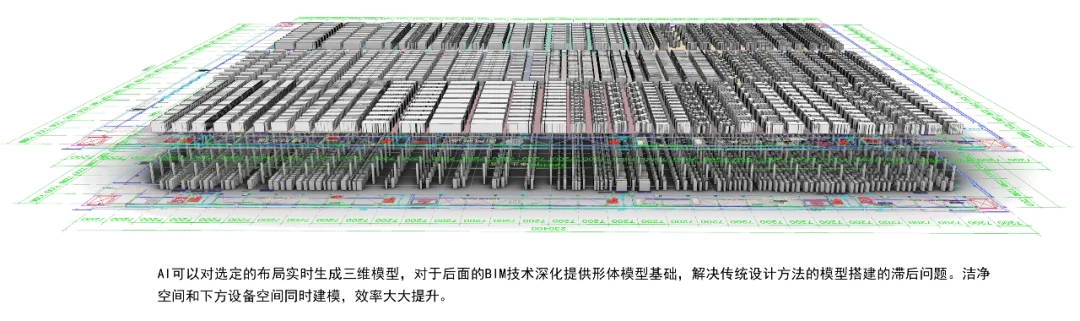

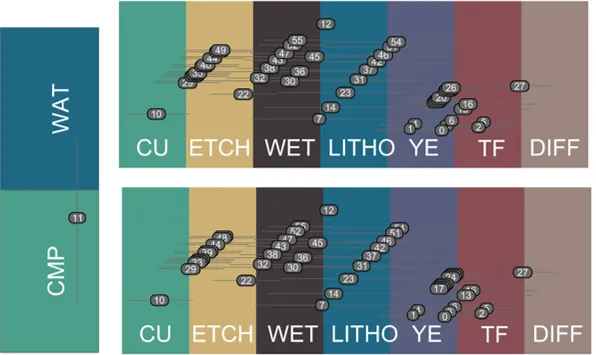

基于上述挑战和机遇,中电四公司将AI技术引入半导体先进制程,成为解决当前困境、推动行业持续发展的必然选择和关键突破口。在现代半导体工厂建设中,公司拥有海量的设计数据和工程建设经验,为AI模型的训练提供了丰富的数据基础。根据公司的项目积累研发相应的AI技术,建立公司自有的三维设备形体库和工业产业流线的智能化布局。在进行项目数据优化的同时得到工艺布局方案,对后续BIM技术深化提供了坚实的形体模型基础。

2、AI赋能于工艺参数优化、产线布局仿真与设计空间探索等关键环节

传统半导体工艺仿真设计在设计中扮演着至关重要的角色,但随着技术不断发展和工艺复杂性日益提高,它也面临着诸多缺点和挑战。高精度仿真需要大量的计算资源,包括高性能服务器、专用软件许可和专业人员,这导致了高昂的成本,仿真结果不理想时,需要修改设计参数并重新进行仿真,这种迭代过程耗时耗力,延长了设计开发周期。传统仿真通常是“前向”的,即给定设计参数来预测性能,但对于如何基于目标性能进行“反向”优化(即找到最佳设计参数),其能力有限。

为了应对这些挑战,中电四公司积极探索新的解决方案,将人工智能和机器学习融入设计仿真工具,以期缩短设计周期、提高仿真精度和优化能力。利用AI强大的计算能力构建机器学习模型,预测不同工艺参数组合对最终产品产量的影响。例如,在光刻、刻蚀或薄膜沉积等关键步骤中,AI 可以模拟不同的步骤组合变化,并实时预测其对产量的影响,极大地减少了实际试错的次数。

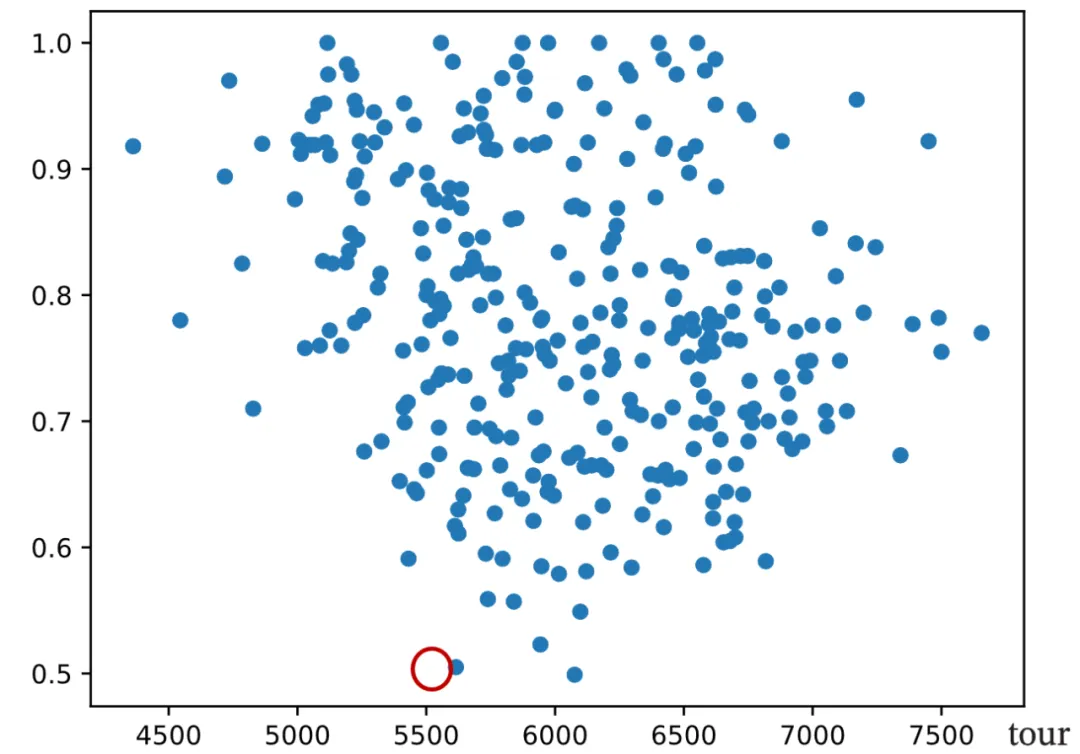

半导体工艺设计往往需要在运输距离,设备布局设计以及传送效率之间进行权衡。AI可以运用多目标优化算法,在巨大的参数空间中搜索最佳解决方案,帮助设计师找到满足所有约束条件的最优工艺窗口。对工艺布局的所有可能性进行生成分析,并通过多目标的数据生成与采集,为项目提供高效的优化设计,对于提高工艺的产能和时效具有重大意义。技术研发积极应用于实际项目中,在北京、成都、苏州等多个半导体芯片项目的前期工艺产线设计中得到有效应用,受到了业主的高度肯定。

展望未来

随着AI模型的持续迭代与工业数据的深度挖掘,人工智能必将进一步重塑半导体制造范式,中电四公司持续积极探索AI实践,迈向智能化、精益化的“芯”制造时代。